热销产品 / Hot Products

最新资讯 / Latest Products

全国统一销售热线

0755-85258900

0755-85258903

0755-84656505

0755-84656716

行业动态

半导体电镀工艺-抗温湿度O2氧气检测仪(报警器)-深国安

半导体电镀工艺专用抗温湿度O2氧气检测仪应用背景:

在半导体电镀工艺(如铜电镀、镍电镀)中,氧气(O₂)的存在是影响镀层质量与工艺稳定性的关键隐患,电镀槽内若混入氧气,会导致金属离子在晶圆表面氧化形成氧化物杂质,造成镀层针孔、色差、附着力下降等缺陷,直接影响芯片电学性能;同时,部分电镀工艺(如酸性镀铜)需在惰性气体(氮气)保护下进行,氧气泄漏会破坏惰性氛围,增加工艺成本。针对这一需求,O2氧气检测仪通过实时监测电镀槽及周边环境的氧浓度,构建 “精准检测 - 智能预警 - 自动调控” 的防护体系,为电镀工艺保驾护航。

在半导体电镀工艺中,车间高温高湿环境(温度 5℃-40℃、湿度 60%-80%,部分清洗工序湿度达 90% 以上)易导致普通氧气检测仪出现检测漂移、传感器失效等问题,而电镀槽内低氧监测(≤50ppm)与人员安全防护又对检测稳定性要求极高。深国安半导体电镀工艺专用抗温湿度O2氧气检测仪(报警器),通过专项温湿度补偿技术与防腐蚀结构设计,在恶劣环境下仍能保持精准检测,成为工艺质量与人员安全的核心保障。

半导体电镀工艺专用抗温湿度O2氧气检测仪采用工业级铝合金防爆外壳,坚固耐用;2.4英寸超大屏幕,完美显示目标气体、浓度、单位、指示灯工作状态等各项参数;中英文、繁体,操作界面,适合所有人群;强大声光报警功能,三级报警点自由设置,当气体浓度超标时,自动发出85dB以上的报警声响。同时支持一键消音;强大的数据存储功能,客户可通过有线或无线连接,将数据打印或导出;国外原装进口芯片,精度高、稳定性强、误差率低;多种信号传输,兼容90%以上厂家的气体报警控制器、PLC、DCS、DDC等上位机系统。

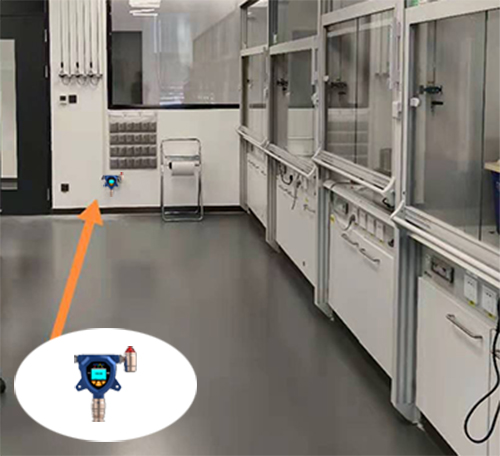

半导体电镀工艺O2氧气检测仪布设位置

1.电镀槽附近

原因:电镀槽是氧气浓度变化的关键区域,电镀液的氧化反应与氧气浓度密切相关。在电镀槽附近布设O2氧气检测仪,可以实时监测电镀过程中氧气浓度的变化,及时发现因氧气浓度异常导致的电镀质量问题,如电镀层氧化、色泽不均等。

布设要点:距离电镀槽边缘一定距离(一般建议1 - 2米),避免电镀液飞溅对检测仪造成损坏;安装高度根据电镀槽的高度和操作人员的视线高度确定,一般离地面1.5 - 2米,方便观察。

2.通风口处

原因:通风口是电镀车间空气流通的关键部位,氧气浓度会随着空气的流动而发生变化。在通风口处布设O2氧气检测仪,可以监测车间内空气的交换情况以及氧气浓度的整体变化趋势,判断通风系统是否正常工作。

布设要点:根据通风口的类型(如进风口、排风口)和风向进行布设。在进风口处布设O2氧气检测仪,可以监测进入车间的空气中的氧气浓度;在排风口处布设检测仪,可以监测排出车间的空气中的氧气浓度。安装时要避免通风口的强风直接吹向检测仪,影响检测精度。

3.人员密集区域

原因:半导体电镀车间通常有一定数量的人员操作,人员密集区域的氧气浓度直接关系到操作人员的生命安全。当氧气浓度过低时,可能导致人员缺氧窒息;当氧气浓度过高且存在易燃易爆气体时,可能引发爆炸事故。在人员密集区域布设检测仪,可以及时发出报警信息,保障人员的安全撤离。

布设要点:选择人员经常活动且视线良好的区域进行布设,如操作间、休息区等。安装高度要便于人员观察,一般离地面1.5 - 1.8米。

4.与其他系统的集成

与通风系统集成:将氧气检测仪与电镀车间的通风系统进行集成,当检测到氧气浓度超出安全范围时,自动调节通风系统的风量和风向,增加或减少空气的流通,以维持车间内氧气浓度的稳定。例如,当氧气浓度过高时,加大排风量,将多余的氧气排出车间;当氧气浓度过低时,增加进风量,补充新鲜空气。

与报警系统集成:将氧气检测仪与车间的报警系统连接,当氧气浓度达到预设的报警阈值时,及时发出声光报警信号,提醒操作人员采取相应的措施。报警系统可以设置不同的报警级别,如一级报警(预警)、二级报警(危险),根据不同的报警级别采取不同的应对措施。

与数据采集和监控系统集成:将氧气检测仪采集到的数据传输到数据采集和监控系统中,实现对氧气浓度的实时监测、数据存储和分析。通过数据分析,可以了解氧气浓度的变化规律,预测可能出现的安全问题,为工艺优化和安全管理提供依据。

推荐产品

深国安SGA- 501系列在线式氧气检测仪非常适合半导体电镀工艺的布设需求。它具有高精度(检测精度可达±3%VOL)、快速响应(响应时间短于30秒)、防爆设计、耐腐蚀等特点,并且支持数据记录与传输功能,方便与各种系统进行集成。